Generalidades

El sofito metálico (Steel Deck) está fabricado con lámina de acero de grado estructural conformada en frío en un patrón repetitivo de nervaduras paralelas. La resistencia y rigidez de los paneles son el resultado de la forma de las nervaduras y las propiedades materiales del acero. Las longitudes de la plataforma se pueden variar para adaptarse a las condiciones geométricas de su implantación en campo, pero, debido a las consideraciones de envío, por lo general son menos de 40′(12.0m).

El ancho estándar del sofito metálico varía según el producto utilizado, pero las láminas completas suelen ser de 12″, 18″, 24″, 30″ o 36″. Generalmente se entrega en un ancho estándar con los extremos cortados a escuadra. Cualquier corte de ancho, como en aberturas o para ajuste angular, se realiza en campo.

En este artículo nos centraremos en los sofitos metálicos utilizados como encofrado colaborante a la acción mixta acero-concreto.

Aspectos de la fabricación y comercialización

El proceso se inicia a partir de unas bobinas las cuales se incorporan al proceso de conformado en frío a través de un sistema de rodillos (Roll Forming) que permiten establecer la sección transversal del sofito. (Figura 2).

Al ser un conformado en frío, la norma aplicable es la AISI S100 “North American Specification for the Design of Cold-Formed Steel Structural Members”. En la sección A2.1 y A2.2 se establecen como materiales el ASTM A1008 – cold rolled Steel y el ASTM A563 – galvanized Steel o el ASTM A924 – zinc coating.

Los acabados son comúnmente galvanizados del tipo G60 o G90 (recubiertos de zinc) o fosfatados/pintados.

Los calibres comercialmente usados serían: 22 (0.0295”); 20 (0.0358”); 18 (0.0474”); y 16 (0.0598”).

Uso en Edificaciones

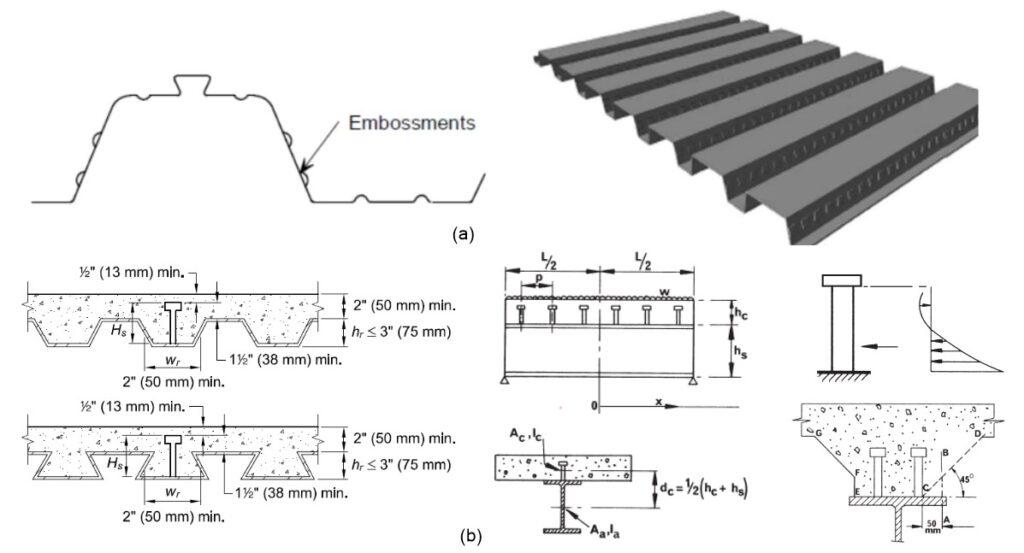

En el caso de entrepisos, normalmente se utilizan encofrados colaborantes con el concreto en donde el sofito debe tener implementados en su proceso de conformación en frío un “embozado” o “repujado” para garantizar la adherencia con el concreto (Figura 3a).

Después de la instalación y la fijación adecuada, el sofito de entrepiso sirve para varios propósitos:

- Actúa como una plataforma de circulación para ejecutar el trabajo.

- Estabiliza el sistema de correas y el sistema porticado en general.

- Sirve como encofrado para el concreto u hormigón para la losa.

- Si se utiliza con acción colaborante, refuerza la losa para soportar las cargas de diseño aplicadas durante la vida útil del edificio.

La acción colaborante o mixta se distingue por la presencia de conectores de corte vinculando la losa de concreto al perfil metálico que la soporta permitiendo que trabajen juntos para soportar las cargas subsiguientes del entrepiso.

Los conectores de corte en la práctica se pueden enrollar en relieves, orejetas, agujeros o alambres soldados a los paneles, sin embargo, desde el punto de vista del diseño las especificaciones ANSI/AISC 360 sólo consideran la acción colaborante cual se utilizan conectores del tipo “Espárragos o Studs” (Headed Stud Anchors) o “CANAL o C” (Steel Channel Anchors) con algunas prescripciones geométricas fundamentales establecidas en la sección I8 “STEEL ANCHORS” (Figura 3b).

Fijación e Instalación

El sofito metálico se instala de acuerdo con los planos «Aprobados para la construcción» donde se especifican todos los cortes y tipos a implementar conforme a la geometrización realizada por el contratista a cargo de la ejecución. Debe garantizarse que será ejecutada por trabajadores calificados y experimentados. El punto de inicio debe seleccionarse cuidadosamente para la orientación adecuada del sistema de correas implementado.

Los nervios del sofito deben, si es posible, mantener la alineación para lograr nervaduras de concreto continuas a través de los extremos de las láminas contiguas, minimizando las fugas de concreto. Los errores de ancho útil de la lámina acumulados en la superficie no se pueden corregir con las últimas hojas de la tirada, por lo que la experiencia in situ ha demostrado que la frecuencia con la que se trazan líneas de referencia determinan la precisión de la alineación de los nervios. Este pequeño esfuerzo en el momento de la colocación de la plataforma elimina la necesidad de realizar correcciones en el campo.

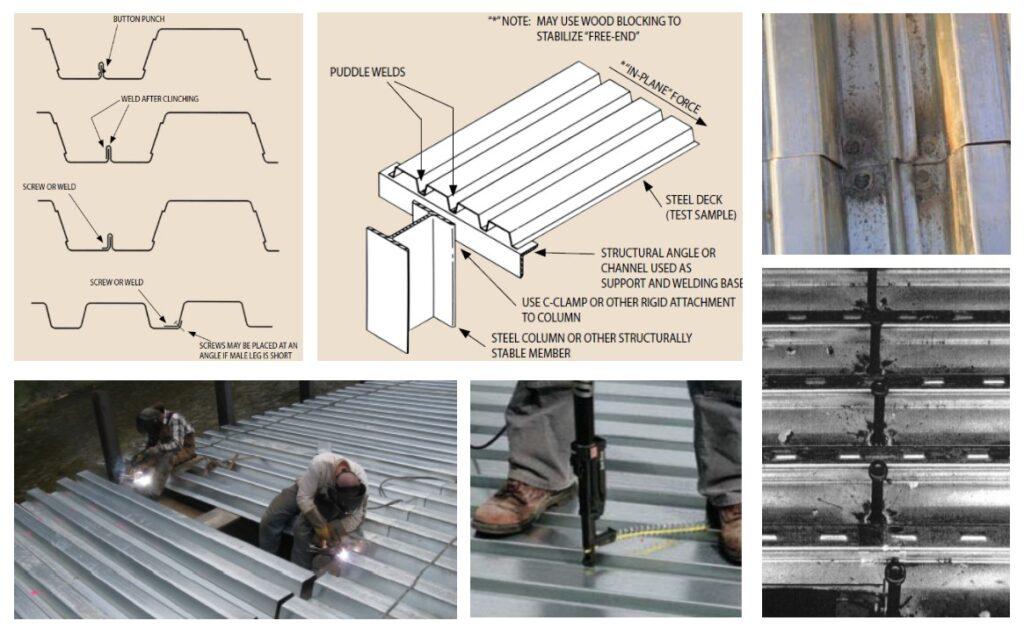

La sujeción del sofito a los miembros portantes de la estructura que permita el tránsito del personal y el acarreo de material para la posterior colocación de los conectores de cortante, se puede lograr con soldaduras, tornillos autoperforantes, sujetadores accionados por aire o accionados por pólvora (Figura 4). Se debe proporcionar un mínimo de 1 ½ ” de apoyo final para la cubierta. Si hay menos de 1 ½ ” de apoyo, se debe proporcionar sujeción adicional y se debe verificar la capacidad de carga del extremo del sofito metálico.

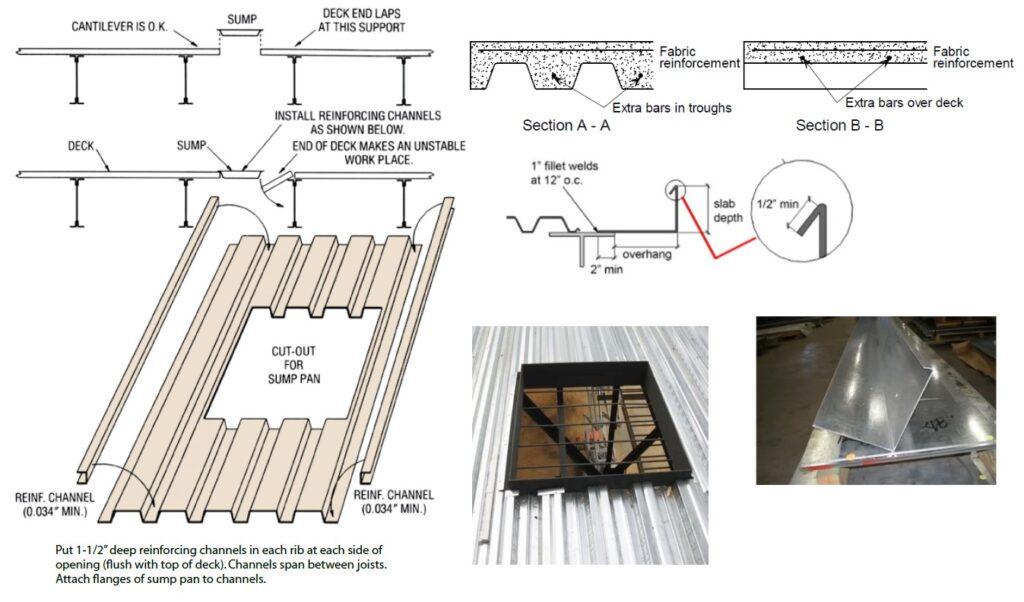

Se debe tener especial cuidado con los recesos o perforaciones del sofito y garantizar su estabilidad, de la misma forma usualmente se colocan elementos metálicos para el encofrado del borde o terminación de la losa de concreto (Figura 5).

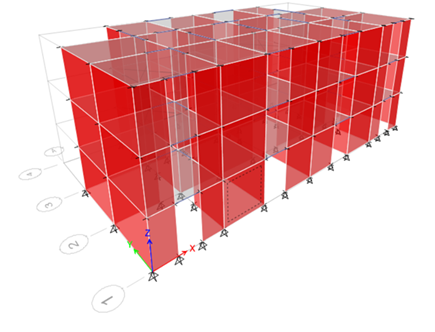

No dejes de estudiar este tópico y mucho más en nuestra Especialización en Proyectos Estructurales de Edificios en Acero con Tecnología BIM.